站内公告:

2025-08-02 20:05:19

在深圳华强北的电子元器件市场里,一款充电宝的“颜值”往往能决定它的“身价”——当消费者拿起两款外观相似的产品时,金属外壳的光泽度、细腻度会成为关键决策点。而藏在“高颜值”背后的,是一场关于金属表面处理的“暗战”。

对于充电宝而言,铝制中框、不锈钢接口、铝合金外壳等金属配件占比超60%,但它们的“出厂颜值”却常被加工缺陷“拖后腿”:机加工后的毛刺像小刺扎手,抛光不均导致的“阴阳面”影响质感,甚至微小的划痕都可能让用户觉得“廉价”。传统抛光工艺(人工打磨、喷砂、化学抛光)虽能解决问题,却在效率、一致性、环保性上逐渐显露疲态。

充电宝的金属配件多为铝合金(轻量化首选)或不锈钢(耐用性更强),但无论哪种材质,加工过程都会留下“后遗症”:

:CNC切割、冲压成型后,零件边缘常产生细微毛刺,传统人工打磨效率低,且难以处理复杂结构(如螺丝孔、倒角);

:金属切削液残留、空气氧化会形成暗沉层,喷砂抛光易造成表面粗糙,化学抛光则依赖强酸强碱,污染大、成本高;

:人工操作依赖师傅经验,同一批次产品的光泽度、粗糙度可能参差不齐,品牌方难以把控品控。

这些问题不仅影响用户体验(比如毛刺扎手、握感粗糙),更可能导致品牌因“品控不稳定”被市场淘汰——某头部充电宝品牌曾因外壳抛光不均被消费者投诉“廉价感”,最终被迫召回2万件产品,损失超千万。

磁力抛光机的原理,本质是“磁场驱动+磨料研磨”的协同作战。简单来说,设备通过电磁线圈产生高频交变磁场,使内部的磁性磨料(如氧化铝、碳化硅颗粒)形成高速旋转的“涡流”,这些磨料像无数把微型“抛光刷”,均匀贴合金属表面,通过碰撞、摩擦去除瑕疵,同时实现镜面级抛光。

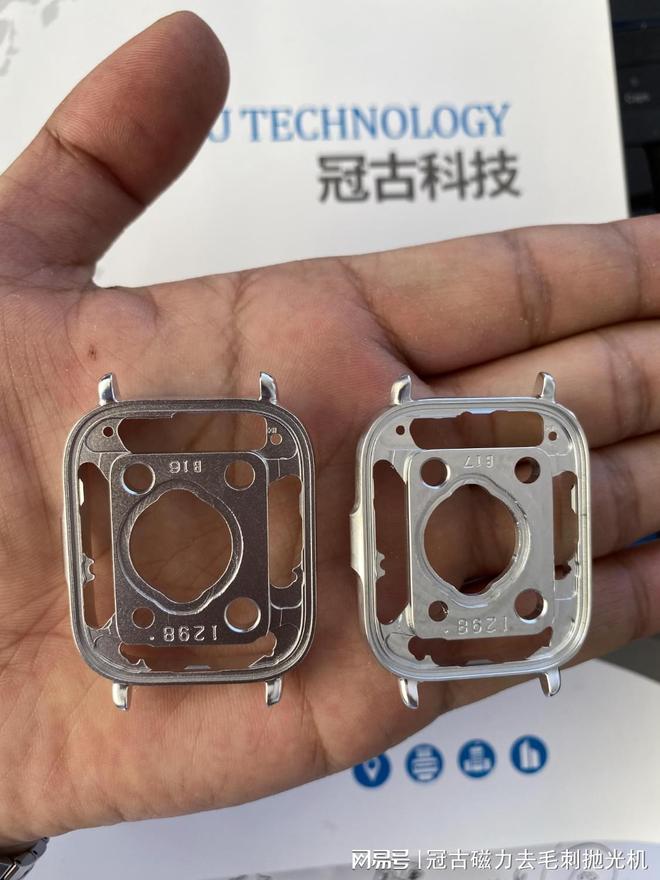

1. 无死角处理,复杂结构也能“服服帖帖”充电宝金属配件常带有螺丝孔、防滑槽、接口凹槽等复杂结构,传统喷砂或人工打磨很难覆盖这些“盲区”,导致局部残留毛刺或粗糙。而磁力抛光机的磨料能在磁场中自由流动,轻松进入微小缝隙(甚至0.1mm的细槽),实现360°无死角抛光。某代工厂测试数据显示,使用磁力抛光机后,铝合金外壳的毛刺残留率从8%降至0.3%,螺丝孔内壁的光泽度提升40%。

2. 自动化控制,一致性“稳如钟表”传统抛光依赖工人手法,同一批次的零件可能出现“有的亮如镜、有的哑光灰”的尴尬。磁力抛光机通过PLC智能控制系统,可精准调节磁场强度(1-10级可调)、磨料粒度(从80目到2000目)、抛光时间(0-30分钟),确保每一件产品的表面粗糙度(Ra值)控制在0.02-0.05μm(接近镜面效果),良率从75%提升至98%以上。

3. 环保节能,成本“省到骨子里”化学抛光需使用硝酸、硫酸等强酸,不仅污染环境(废水处理成本占比超20%),还会腐蚀设备;喷砂抛光则会产生大量金属粉尘,危害工人健康。而磁力抛光机仅需水溶性磨料(可循环使用5-8次),无化学污染,设备能耗仅为传统抛光的1/3,综合成本降低30%-50%。

当然,要让磁力抛光机真正为充电宝金属配件“加分”,还需要结合具体场景调整工艺。

案例1:铝合金中框的“高光镜面”某品牌旗舰款充电宝采用铝合金中框,目标是实现“手机级镜面效果”。传统抛光需经过粗抛(去除毛刺)、精抛(提升光泽)、镜面抛(纳米级细腻)三道工序,耗时40分钟/件。而磁力抛光机通过“多级磨料组合”(先粗磨料去毛刺,再细磨料提光泽),配合磁场旋转模式,仅需15分钟即可完成,且表面粗糙度Ra≤0.03μm,直接对标手机中框品质。

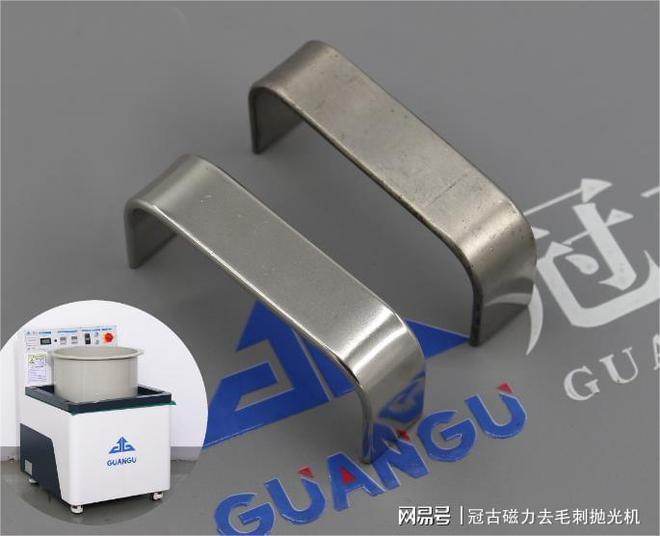

案例2:不锈钢接口的“抗指纹处理”充电宝的Type-C接口常因指纹残留显脏,传统抛光虽能提升光泽,但无法解决“易留痕”问题。磁力抛光机通过调整磨料配方(添加纳米级二氧化硅),在抛光同时形成0.01μm的“超光滑层”,使接口表面接触角从50°提升至110°(接近荷叶效应),用户实测“用手摸基本不留指纹”。

随着消费者对3C产品“颜值”的要求从“能用”升级为“精致”,金属配件的表面处理已成为品牌差异化竞争的关键。据《2024年中国3C配件表面处理行业报告》显示,68%的消费者将“外壳光泽度”列为购买充电宝的重要参考因素,而采用磁力抛光机的产品,其市场溢价能力可提升15%-20%。

对于制造商而言,磁力抛光机不仅是“效率工具”,更是“品质护城河”——它解决了传统工艺无法处理的复杂结构抛光问题,同时通过标准化、自动化降低了品控成本。可以预见,未来3-5年,磁力抛光机将从“可选设备”变为充电宝金属配件生产的“标配”。

从毛刺扎手的“工业感”到镜面流转的“高级感”,磁力抛光机正在重新定义充电宝金属配件的“颜值标准”。这场看似微小的表面处理革命,背后是技术对用户体验的深度洞察——当每一处细节都被精心打磨,品牌才能在激烈的市场竞争中“亮”出真本事。